Сборка изделий оптоэлектроники

Корпуса оптоэлектронных изделий состоят из оптических компонентов (линзы, призмы, апертуры, фильтры и др.) и электронных компонентов (лазерные диоды, фотодиоды, усилители, разъемы, пассивные компоненты и др.). Сфера применений таких компонентов довольно широка, но в основном это коммуникационные технологии, где оптический сигнал преобразуется в электрический и наоборот.

Чтобы устройство работало должным образом, оптические и электронные компоненты должны быть максимально точно выровнены друг относительно друга: здесь важен каждый микрометр. Для некоторых типов корпусов процесс микросборки еще более сложный, поскольку в такие корпуса также необходимо интегрировать термоэлектрические охлаждающие элементы.

Большинство высокоскоростных оптических трансиверов со скоростью передачи

данных более 40 Гбит/с состоят из печатной платы, матрицы лазерных диодов и

фотодиодов, драйвера лазерного диода и трансимпедансного усилителя, а также

соединителей и компонентов поверхностного монтажа. Печатные платы могут быть

односторонними и двусторонними, кристаллы (фотодиоды, лазерные диоды, драйверы

лазерного диода и трансимпедансные усилители) могут подаваться

Процесс монтажа кристаллов при сборке оптических трансиверов

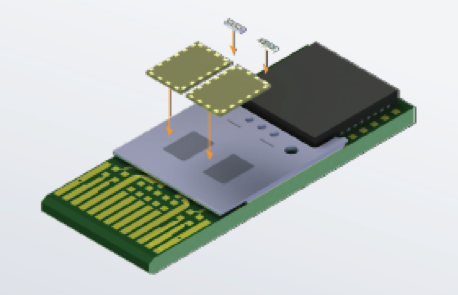

В первую очередь устанавливаются компоненты поверхностного монтажа с последующей пайкой. Затем необходимо использовать микромонтажную станцию высокой точности для установки кристаллов. Система технического зрения оборудования должна обеспечить распознавание реперных меток на печатной плате. После чего в область установки кристалла наносится серебросодержащий проводящий адгезивный материал с помощью дозатора или штампа. Следующим этапом кристалл захватывается из держателя и устанавливается с высокой точностью в область с нанесенным адгезивом. Обычно в первую очередь устанавливаются драйвер и усилитель, затем матрицы фотодиодов и лазерных диодов. При этом важно выровнять драйвер, усилитель и матрицу лазерных диодов относительно реперных меток на печатной плате, а матрица фотодиодов выравнивается относительно матрицы лазерных диодов.

Рис. 1 Типовой процесс монтажа компонентов при сборке модулей трансиверов

Монтаж драйвера и усилителя не требует высокой точности, в отличие от установки матриц лазерных диодов и фотодиодов. Некоторые производители разделяют эти процессы, используя для них оборудование разного класса. Однако, в этом случае печатная плата дважды проходит нагрев адгезивного слова под кристаллами, что может привести к деформации печатной платы. Такая деформация может стать причиной наклонного положения матриц фотодиодов и лазерных диодов после их установки, что в свою очередь, влечет за собой снижение коэффициента передачи.

Оборудование немецкой компании Finetech позволяет провести процесс сборки оптического трансивера в едином цикле, монтируя все кристаллы на одном оборудовании. После установки всех кристаллов и однократного отверждения адгезива, необходимо соединить матрицу лазерных диодов с лазерным драйвером, и матрицу фотодиодов с усилителем, что, как правило, делают с помощью золотой проволоки.

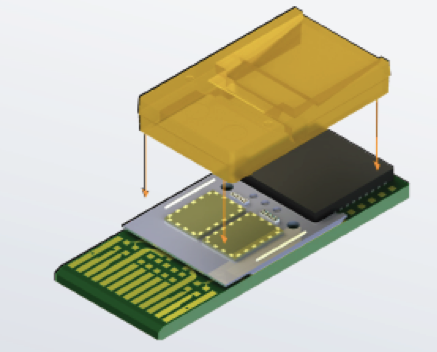

После формирования проволочных соединений устанавливается оптический интерфейс, который содержит линзы или матрицу линз, зеркало и оптоволоконные приемники, поверх матрицы лазерных и фотодиодов. Оптический вентиль устанавливается на предварительно нанесенный адгезив. Микромонтажная станция компании Finetech позволит прецизионно выровнять по трем осям и углу поворота оптический интерфейс относительно активных областей матриц лазерных и фотодиодов или относительно пассивных областей. После установки вентиля на несколько секунд включается УФ засветка для отверждения адгезива.

Рис. 2 Монтаж оптического вентиля

Для монтажа кристаллов и оптического вентиля на одном оборудовании компания Finetech создала оборудование, которое сочетает в себе метод пассивного совмещения с системой визуального совмещения и расширенными функциями программного обеспечения.

Для отработки процесса с высочайшей точностью и гибкостью идеальным решением будет модель FINEPLACER® Lambda 2. Для серийного производства подойдет автоматическая модель FINEPLACER® femto 2.